Por Equipe de Redação

Publicado em 2 de dezembro de 2024

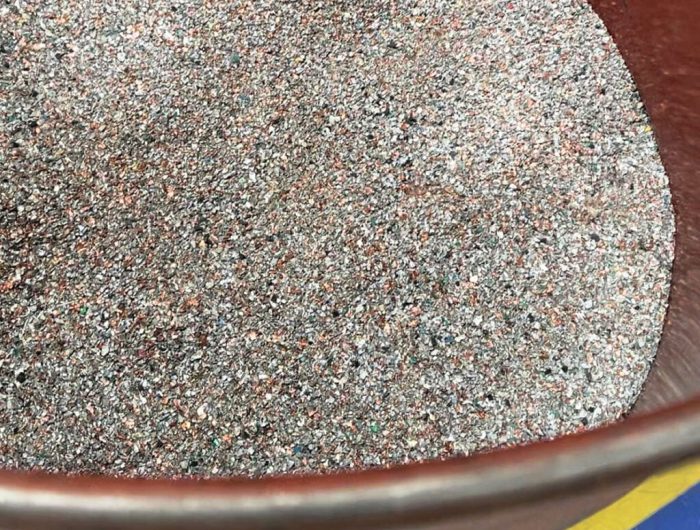

O processo de recuperação e tratamento adequado dos resíduos eletrônicos permite preservar os recursos naturais e evita a extração de novas matérias-primas. | Foto: Ambipar.

A Ambipar inaugura unidade em São José dos Campos com foco em resíduos eletrônicos de médio e grande porte.

A maior planta de mineração urbana da América Latina acaba de ser lançada em São José dos Campos, interior de São Paulo. O espaço foi inaugurado pela Ambipar, uma multinacional brasileira que investe e opera projetos de economia circular, descarbonização, transição energética e regeneração ambiental. A convite da companhia, o CicloVivo esteve presente na inauguração e conheceu todo o processo.

O Brasil é o quinto maior produtor de resíduo eletrônico no mundo, segundo uma pesquisa divulgada pela Green Eletron em 2021. Já um relatório desenvolvido pela Universidade das Nações Unidas aponta que o Brasil descartou, em 2019, mais de dois milhões de toneladas de resíduos eletrônicos, porém menos de 3% foram reciclados. Essa dissonância entre produção e reciclagem se soma ao já problemático cenário de gestão de resíduos sólidos.

Reinserir os resíduos pós-consumo em novos ciclos produtivos de vida na indústria, por outro lado, ameniza este problema. E o processamento correto dos resíduos é o que permite tal reintegração. No caso de resíduos elétricos, o grafite e cobalto, extraídos da baterias de lítio, podem ser usados para produção de novas baterias. Já os fios podem ser separados entre plástico PVC e cobre. As partes plásticas podem ser destinadas para geração de energia e o cobre para novos fios. Desta forma, promove-se a economia circular, que interrompe a antiga lógica de extração, produção e descarte.

Mineração urbana é o processo de recuperar insumos de resíduos descartados, sendo uma maneira de recuperar recursos valiosos e, portanto, reduzir a dependência de mais extração de recursos naturais. A Ambipar já processava materiais eletrônicos de pequeno e médio porte em São José dos Campos, mas agora sua capacidade foi quase triplicada, saindo de 30 mil toneladas para 80 mil toneladas de eletroeletrônicos e eletrodomésticos por ano. Ao todo, a unidade já recebeu R$ 100 milhões em investimentos.

De pilhas à geladeiras, 10 mil toneladas de resíduos eletrônicos chegam à planta do interior de São Paulo. Com a expansão, o foco é na manufatura reversa de equipamentos de médio e grande porte, como fogão, máquina de lavar, micro-ondas e até refrigerador – que necessita de um tratamento especial do gás CFC (clorofluorcarbono). A expectativa é chegar a 30 mil toneladas nos próximos dois anos.

Cooperativas, indústrias e varejo são alguns dos setores que encaminham os resíduos para serem tratados na unidade e revendidos como matéria-prima. As diferentes formas de captação concentram-se em duas. A primeira delas é oriunda do pós-venda de produtos com defeito na garantia. Marcas como Apple, Samsung, Electrolux são exemplos de clientes responsáveis por 90% do volume de resíduos que chegam ao local. O restante provém, sobretudo, de ecopontos e PEVs (Pontos de Entrega Voluntária) gerenciados pela Green Eletron, entidade de logística reversa de produtos eletroeletrônicos e pilhas, que possui quase 10 mil pontos de coleta espalhados pelas cidades brasileiras. A própria Ambipar também possui as “Retorna Machines” – máquinas posicionadas em locais de grande movimentação que trocam materiais recicláveis por recompensas.

Todo material com plugue ou bateria, ao fim de sua vida útil, é resíduo eletrônico – e todos os tipos são encaminhados e tratados pela planta de mineração urbana de São José dos Campos. Cada mínimo detalhe do processo é registrado. Cada peça é fotografada desde o transporte e recebimento, passando por todo o processo de manufatura reversa, até o final, quando a matéria-prima é gerada. Os lotes de cada empresa são tratados separadamente para que o cliente tenha rastreabilidade de ponta a ponta.

O processo de mineração de grandes equipamentos envolve pré-trituração e uma esteira magnética que extrai os materiais ferrosos dos não-ferrosos (alumínio, plástico, cobre, latão, placas eletrônicas, inox). A separação e a valorização dos componentes depende de uma série de etapas e tecnologias. Um exemplo é o sistema de triagem por indução, que realiza a separação magnética dos itens, desprendendo os metais de plásticos. Em outro sistema, o material plástico passa por um feixe de luz infravermelho que, lendo a característica do tipo de plástico, consegue fazer a separação por cor. Em uma esteira seguinte, tudo que é colorido passa por uma separação por tipo de plástico. São vários processos e tudo é altamente automatizado.

Todo o material triado no local volta ao mercado como matéria-prima, sendo até mesmo incorporado nas soluções da própria Ambipar. Há um projeto em andamento com a Lorenzetti onde o plástico dos chuveiros são devolvidos à empresa. Esta, por sua vez, agrega o plástico reciclado com plástico virgem para fabricar novos produtos. Mas, não é assim na maioria dos casos. A maior parte dos produtos que chegam à planta da Ambipar são separados, processados e saem como matérias-primas prontas para serem beneficiadas e revendidas.

Marcelo Oliveira, Head da unidade de mineração urbana da Ambipar Environment, conta que o Brasil estava 20 anos atrasado em relação à tecnologia de separação de metais, hoje isso mudou. Há equipamento em funcionamento na planta que foi lançado na Europa em janeiro. Os maquinários são importados da Alemanha, Itália, Espanha, além de equipamentos nacionais. Com o avanço, a Ambipar é capaz de adquirir materiais que outras empresas não conseguem gerir. Um exemplo é a “zorba” (alumínio, latão e cobre juntos) que a Gerdau, maior produtora de aço do país, não possui tecnologia para realizar a separação. Para a siderúrgica também vai todo o ferro processado na planta -, 55% do material que chega por lá, é ferro.

Além de gerar economia e atender a Política Nacional de Resíduos Sólidos, todo esse trabalho ainda vai ao encontro da necessidade das empresas reduzirem suas emissões poluentes. Para se ter ideia, uma tonelada de alumínio equivale a 16 toneladas CO2 extraídas da natureza. Com a mineração urbana, a Ambipar consegue evitar a emissão de 9600 toneladas de CO2 sendo lançadas na atmosfera.

“O nosso objetivo é contribuir com a redução da emissão dos gases de efeito estufa na atmosfera e a contaminação do solo. O processo de recuperação e tratamento adequado desse tipo de resíduo permite preservar os recursos naturais e evita a extração de novas matérias-primas necessárias para indústria”, explica Oliveira.

O processo ainda é muito eficiente, ao contrário do que se possa imaginar. Na produção de ouro, em uma tonelada de material processado é retirado duas gramas de ouro. No cobre, a cada tonelada processada é obtido dez quilos de cobre. Na mineração urbana os números são muito maiores. Dependendo do caso, é possível obter até 30 a 50 gramas de ouro dos resíduos eletrônicos, ou seja, do que seria lixo urbano. O componente é obtido sobretudo dos pequenos eletrônicos, como celular e notebook.

Em aparelhos onde são armazenados dados sigilosos, como computadores e celulares, todo o processo de manufatura reversa ainda preza por garantir segurança ao cliente, com a trituração dos aparelhos nas dimensões de 1 a 8 milímetros e de 10 a 35 milímetros para os demais eletrônicos. Desta forma, os dados são eliminados. Todo o processo de descaracterização é filmado e auditado.

Mas, para conservar recursos naturais, promover a economia circular e ainda proteger a saúde ambiental e humana, o processo depende da conscientização dos diversos elos que compõem a cadeia – do fabricante ao varejista que precisa disponibilizar pontos de descarte – chegando ao consumidor final, que precisa realizar o descarte correto de eletroeletrônicos e eletrodomésticos. Para saber qual o ecoponto mais próximo de sua residência, confira os pontos de entrega da Green Eletron e da Abree.

Nossos analistas comerciais estão prontos para ajudar sua empresa com as melhores soluções ambientais.